铝厂选择工业无线遥控器要考虑哪些因素

铝厂作为高温、高粉尘、强电磁干扰且对安全要求极高的工业环境,选择工业无线遥控器需综合考虑以下核心因素,以确保设备稳定性、操作安全性和生产效率:

一、环境适应性(关键优先级)

极端环境耐受性

温度范围:-30℃~70℃(覆盖铝液铸造高温区与冬季低温环境)

防护等级:IP67/IP68(防尘防水)、IK10抗冲击(适应熔炼车间振动环境)

抗腐蚀设计:不锈钢外壳+氟化橡胶密封圈(抵御铝电解产生的氟化氢气体)

防爆认证:Ex d IIB T4(适用于含可燃粉尘/气体的区域)

电磁兼容性(EMC)

支持2.4GHz ISM频段(全球通用)或5.8GHz(低干扰频段)

采用FHSS(跳频扩频)技术,抗金属结构多径干扰

通过IEC 61000-4系列电磁抗扰度测试(含电快速瞬变、浪涌)

二、核心性能指标

传输可靠性

实时响应<50ms(满足起重机快速定位需求)

传输距离:室内≥500米(穿透3层钢结构厂房)、室外≥1公里(开阔区域)

支持双通道冗余(主/备频点自动切换,故障率<0.01%)

负载能力

驱动功率:≥50kW(适配大型电解槽搬运车)

支持多协议兼容:Modbus RTU/TCP、CANopen、Profinet(对接ABB、西门子等设备)

三、安全冗余设计

操作安全机制

双按键互锁+生物识别(指纹/静脉识别,防止未授权操作)

三级权限管理(普通操作员/工程师/管理员分级)

应急制动:0.2秒急停响应(符合ISO 13849-1 PLd级安全标准)

故障自诊断

内置32位ARM处理器实时监测信号强度、电池电压、按键状态

支持Modbus TCP状态反馈(异常时自动切换至有线控制)

四、工业级耐用性

关键部件寿命

按键寿命:≥10万次(采用电容式触控减少机械磨损)

电池续航:锂亚电池组(-40℃~85℃持续工作,满电待机72小时)

更换周期:核心模块MTBF>10万小时(按每天20小时计,可用5年)

维护便捷性

模块化设计(15分钟内完成故障模块更换)

支持OTA固件升级(通过4G/5G模块远程更新)

五、场景化扩展需求

多设备协同

支持集群控制(1个遥控器同时操作3台以上设备)

位置记忆功能(记录设备当前位置坐标,提升吊装效率)

IoT集成

内置NB-IoT/LoRa模块(数据上传至MES系统)

可扩展传感器接口:振动、温度、扭矩实时监测

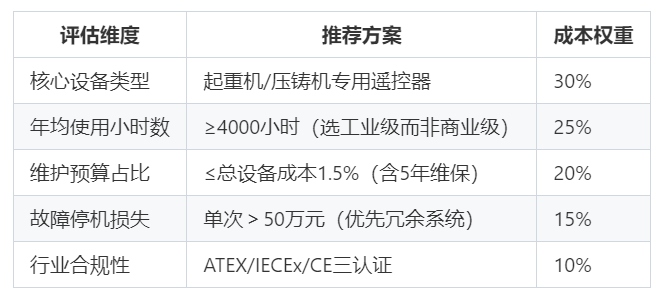

六、选型决策矩阵

七、供应商评估要点

技术验证

要求提供铝厂同类场景测试报告(如:中铝集团某电解车间3年运行数据)

现场模拟测试:在50℃高温+10%相对湿度环境中连续运行48小时

服务承诺

4小时应急响应(半径200公里内)

备件库配置:核心部件常备库存>95%

定制化开发:支持OPC UA协议对接(适配国产化PLC)

八、实施建议

分阶段部署

试点阶段:在电解车间投入10台,监测6个月数据

优化阶段:根据信号热力图调整中继器布局(建议每800㎡部署1个)

全面推广:采用统一协议栈(推荐EtherCAT实时以太网)

人员培训

理论培训:2天(含故障代码解析、安全操作规范)

实操考核:模拟电解槽紧急倾倒场景处置(通过率需达100%)

行业趋势预警

国产替代加速:2025年国产遥控器市占率预计达45%(推荐关注上海星佳智控)

5G+TSN应用:华为已推出5G专网方案,时延可降至10ms(适合高精度压铸控制)

碳足迹追踪:欧盟将强制要求2026年后设备提供TCFD报告(选型时需关注供应商ESG体系)

建议建立设备全生命周期管理系统,集成遥控器运行数据与ERP/MES系统,通过AI算法预测性维护(可降低30%突发故障率)。